La produzione snella o Lean Production è una strategia sviluppatasi inizialmente in Giappone, presso l’industria automobilistica Toyota. Anche grazie alle scelte derivanti da una Lean Production Startegy la Toyota ha raggiunto nel 2008 il primo posto nella classifica mondiale dei costruttori di automobili.

I principi della “produzione snella”:

Fig.2 - I principi della produzione snella

Passo 1 - Definire il valore: valore inteso come “valore per il consumatore finale”. Capire il bisogno del cliente e la tipologia del prodotto più idoneo a soddisfare tale bisogno.

Passo 1 - Definire il valore: valore inteso come “valore per il consumatore finale”. Capire il bisogno del cliente e la tipologia del prodotto più idoneo a soddisfare tale bisogno.

Passo 2 – Identificare il flusso di valore: al fine di individuare nel processo produttivo:

- Attività a valore aggiunto (VA) : contribuiscono ad aggregare valore per il cliente che quindi è disposto a pagarle (es.una lavorazione meccanica),

- Attività a non valore aggiunto (NVA) : non creano valore ma risultano indispensabili per lo sviluppo del prodotto, per la gestione ordini e produzione e quindi non possono essere immediatamente eliminate (es.set up),

- Attività che non creano valore: gli sprechi di servizio per i quali il cliente non è disposto a riconoscere un compenso (es.trasporti, attese, controlli, magazzini).

Si stima che mediamente l’80% delle attività di un processo sia a NVA, il 15% sia spreco e solo il 5% sia a VA, come evidenziato nella figura seguente.

Figura 3 – Rapporto tra costi sostenuti e valore generato in un processo

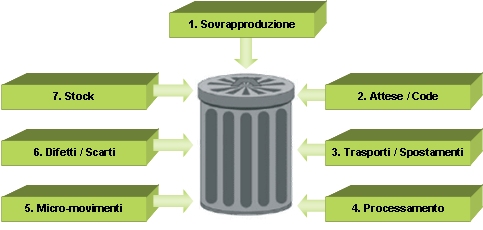

Nella dottrina della Lean Production vengono individuate sette fonti di spreco inteso come “qualsiasi forma di utilizzo di risorsa non finalizzato alla generazione di valore”

Fig.4 - I sette sprechi

Passo 3 – Far scorrere il flusso: trasformare il processo produttivo in flusso continuo. Per far questo occorre:

Passo 3 – Far scorrere il flusso: trasformare il processo produttivo in flusso continuo. Per far questo occorre:

- Concentrarsi sul prodotto e sull’intero iter identificando l’intero flusso di valore,

- Creare un’impresa snella (ignorando i confini tradizionali delle mansioni) per un flusso continuo del prodotto,

- Eliminare i flussi a ritroso, gli scarti, ecc. in modo che progettazione, ordine e produzione di un dato prodotto possano procedere con continuità.

Passo 4 – Implementare un sistema di “Pull”: acquisire la capacità di progettare, programmare e realizzare solo quello che il cliente vuole, nel momento in cui lo vuole.

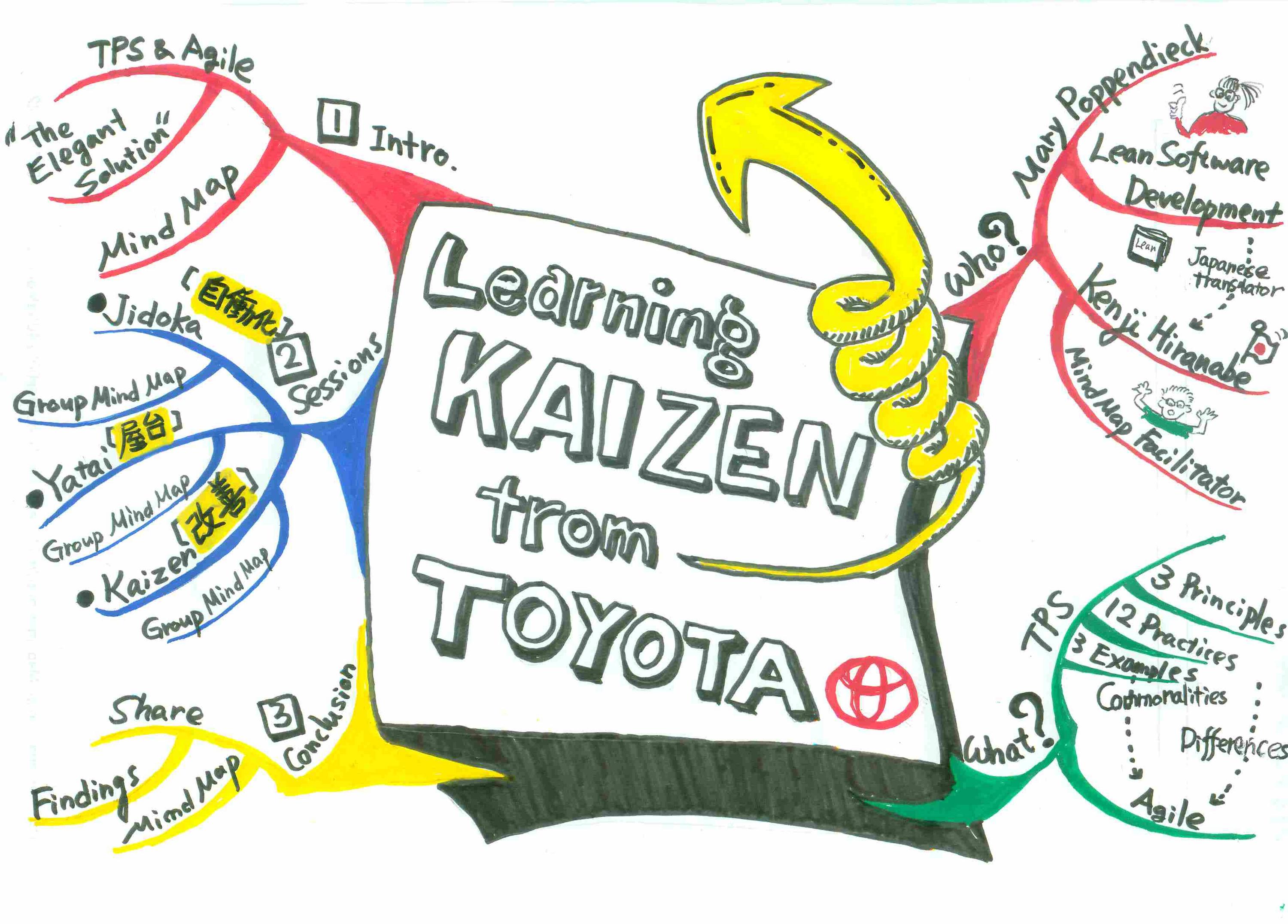

Passo 5 – Ricercare la perfezione: ci trovano due modalità per introdurre il miglioramento:

Il metodo della Lean Production anche chiamato metodo kaizen, la via del miglioramento a piccoli passi deve il suo successo all’ applicabilità anche nelle PMI che per loro natura meglio procedono nella logica dei piccoli passi rispetto alle grandi strutture produttive.

Approfondimento delle tematiche del metodo kaizen e delle strategie di Lean Production in wikipedia.org

La lean production della gestione della produzione e dei materiali è uno dei servizi di cui si occupa la KValue Srl.

Per ulteriori informazioni:

Tel: 0444 1874565

Questo indirizzo e-mail è protetto dallo spam bot. Abilita Javascript per vederlo.

www.kvalue.net