Per la realizzazione di prodotti di qualità, che rispondano a precisi requisiti, una volta ci si poteva affidare agli occhi e alle mani esperte dell'artigiano o del lavoratore, ma da tempo ormai nella produzione industriale non è più così. Se per le lavorazioni di cui si occupa l'officina di un meccanico può essere sufficiente l'uso di un buon calibro, nelle produzioni meccaniche di un'industria la tolleranza nelle caratteristiche di forma dei pezzi prodotti è molto più stringente di quella che può essere rilevata da un semplice strumento manuale.

Se per le lavorazioni di cui si occupa l'officina di un meccanico può essere sufficiente l'uso di un buon calibro, nelle produzioni meccaniche di un'industria la tolleranza nelle caratteristiche di forma dei pezzi prodotti è molto più stringente di quella che può essere rilevata da un semplice strumento manuale.

Lo scarto possibile dalla superficie ideale per le moderne lavorazioni di precisione si misura in micron; in campi particolari come quelli dei componenti per lelettronici addirittura ormai si utilizzano i nanometri.

Importanza della precisione

Se un pezzo finito si discosta anche di poco dalla forma per lui stabilita dai progettisti, possono esserci gravi ripercussioni sul funzionamento, consumo e durata del pezzo stesso e del macchinario in cui andrà ad essere utilizzato.

Un elemento anche solo leggermente sbilanciato o fuori asse, o che presenti qualche pur piccola imprecisione sulla superficie, darà luogo ad attriti e/o vibrazioni che porteranno a un suo maggior consumo e a possibili surriscaldamenti con conseguenti dilatazioni e modifiche delle caratteristiche fisico-chimiche dei materiali; si avrà una macchina meno efficiente che consumerà più energia e più lubrificanti e richiederà più interventi di manutenzione e tempi di fermo, con in definitiva un aumento dei costi.

Ecco quindi che piccole differenze diventano in realtà grandi differenze...

Occorre quindi effettuare delle misurazioni estremamente precise e, se il pezzo controllato non risulta realizzato entro i limiti di tolleranza specificati, si deve provvedere alla sua rettifica, se possibile, o alla sua eliminazione.

La maggior parte delle macchine per la lavorazione meccanica effettua già una serie di controlli durante la lavorazione stessa, per produrre pezzi che rispettino le specifiche richieste.

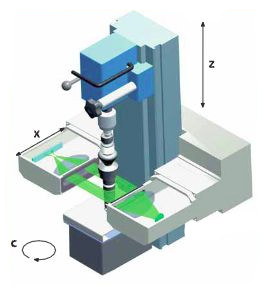

Quando in una struttura produttiva è richiesto un livello elevato di qualità si aggiunge una ulteriore fase di verifica, affidata a un macchinario dedicato, con hardware e software realizzati con soluzioni tecnologiche evolute e sviluppate ad hoc per l'utilizzo in officina.

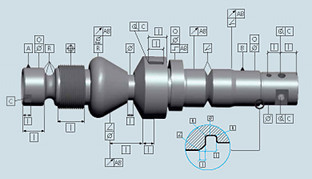

Le apparecchiature di misura offrono un controllo rapido ed oggettivo delle dimensioni e dell geometrie dei pezzi lavorati, verificando diametri, lunghezze, raggi di curvatura, filettature, ecc., su tutta la superficie, in tre dimensioni.

Questi raffinati macchinari possono essere inseriti direttamente nel processo di lavorazione, velocizzando quindi le operazioni, e possono essere gestite da un operatore o far parte di un sistema completamente automatizzato per un controllo totale direttamente nella linea di produzione.

Questi raffinati macchinari possono essere inseriti direttamente nel processo di lavorazione, velocizzando quindi le operazioni, e possono essere gestite da un operatore o far parte di un sistema completamente automatizzato per un controllo totale direttamente nella linea di produzione.Il processo di misura

I moderni macchinari di misura prevedono spesso una misurazione senza contatto diretto dei pezzi, utilizzando sistemi basati sull'uso di diverse tecniche.

Analizziamo ad esempio le tecniche optoelettroniche, basate sull'utilizzo di fasci di luce e rilevatori elettronici di precisione.

Per spiegare il processo in termini molto semplici - che potrebbero forse far inorridire un tecnico - il pezzo da misurare viene illuminato e la sua ombra viene confrontata con il profilo ideale.

Il tutto avviene scansionando il pezzo un po' alla volta e facendolo ruotare per verificare tutta la sua superficie; l'”ombra” viene letta istante per istante dai sensori e il software di controllo verifica che la forma finale del pezzo nelle 3 dimensioni corrisponda a quella voluta.In questo tipo di misurazioni i pezzi devono essere asciutti e puliti, senza olio e privi di bave, per garantire la massima precisione nelle letture dei sensori; se necessario i programmi di lettura dei dati possono comunque utilizzare dei parametri per compensare eventuali differenze nello stato dei pezzi, ma necessariamente la correttezza delle misure potrebbe risentirne.

Il tutto avviene scansionando il pezzo un po' alla volta e facendolo ruotare per verificare tutta la sua superficie; l'”ombra” viene letta istante per istante dai sensori e il software di controllo verifica che la forma finale del pezzo nelle 3 dimensioni corrisponda a quella voluta.In questo tipo di misurazioni i pezzi devono essere asciutti e puliti, senza olio e privi di bave, per garantire la massima precisione nelle letture dei sensori; se necessario i programmi di lettura dei dati possono comunque utilizzare dei parametri per compensare eventuali differenze nello stato dei pezzi, ma necessariamente la correttezza delle misure potrebbe risentirne.Qualità delle macchine di misurazione

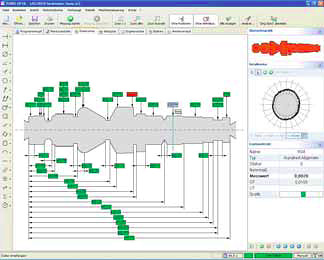

Per garantire una produzione che segua standard di elevata qualità è importantissimo utilizzare macchinari di misura dotati di caratteristiche elevate, sia dal punto di vista meccanico che dal punto di vista elettronico e del software di gestione: tutte le procedure di controllo e .

di movimentazione dei pezzi, le letture dei sensori e le verifiche della rispondenza dei pezzi ai parametri indicati non potrebbero essere fatti velocemente se non grazie alla potenza di calcolo degli attuali processori elettronici, che possono elaborare in pochissimo tempo grandissime quantità di dati

di movimentazione dei pezzi, le letture dei sensori e le verifiche della rispondenza dei pezzi ai parametri indicati non potrebbero essere fatti velocemente se non grazie alla potenza di calcolo degli attuali processori elettronici, che possono elaborare in pochissimo tempo grandissime quantità di datiL'utilizzo di questi sofisticati sistemi è per fortuna divenuto semplice, grazie agli sviluppi in campo informatico: tutte le operazioni possono essere comandate grazie a programmi con interfacce uomo-macchina chiare e intuitive, e i risultati delle misure vengono visualizzati istantaneamente a schermo, permettendo quindi una verifica immediata del processo produttivo.

Controllare i controllori

Occorre misurare anche le macchine di misura... se si usa un metro impreciso, non si potranno mai ottenere buoni risultati.

Per fortuna le macchine stesse si sorvegliano con numerosi test automatici interni, tarandosi continuamente grazie a sensori e sistemi di auto calibratura.

In definitiva, come sempre, si può vedere che per ottenere una produzione di qualità non si può lasciare nulla al caso, ma deve esserci una costante attenzione durante tutto il processo: dalla scelta dei materiali iniziali, alle macchine e ai processi di lavorazione, infine ai controlli che sovraintendono a tutte le fasi.

Un insieme di elementi che non può essere improvvisata, ma che fa parte del necessario bagaglio di esperienze che una ditta acquista crescendo nel tempo.